Allgemeine Fehlerbehandlung der Hochdruckkolbenpumpe

Allgemeine Fehlerbehandlung der Hochdruckkolbenpumpe

1. Der Förderstrom der Hydraulikpumpe ist unzureichend oder fördert kein Öl

(1) Unzureichende Inhalation. Der Grund ist, dass der Widerstand in der Saugleitung zu groß ist oder die Ölnachfüllmenge nicht ausreicht. Da die Pumpendrehzahl zu groß ist, sinkt der Flüssigkeitsstand Hochdruck-Kanalspülpumpe für LKW der Öltank zu niedrig ist, die Öleinlassleitung undicht ist, der Ölfilter verstopft ist usw.

(2) Die Leckage ist zu groß. Der Grund dafür ist, dass das Spiel der Pumpe zu groß und die Dichtung nicht gut ist. Beispielsweise wird die Ölverteilungsplatte durch Metallsplitter, Eisenspäne usw. zerkratzt, und die Endfläche leckt Öl; Die Dichtfläche des Einwegventils im Verstellmechanismus ist nicht gut aufeinander abgestimmt und die Lagerfläche des Pumpenkörpers und der Ölverteilerplatte weisen Blasen oder Schleifspuren auf. Der beschädigte Teil der Pumpe kann identifiziert werden, indem die mit dem Hydrauliköl vermischten Fremdkörper im Pumpenkörper überprüft werden.

(3) Der Neigungswinkel der Taumelscheibe ist zu klein und die Verdrängung der Pumpe ist klein, was ein Einstellen des variablen Kolbens erfordert, um den Neigungswinkel der Taumelscheibe zu erhöhen.

2. Die Entladung ist im Leerlauf nicht Null

Wenn die Neigung der Taumelscheibe der verstellbaren Axialkolbenpumpe null ist, wird dies als neutrale Position bezeichnet, und die Ausgangsströmung der Pumpe sollte zu diesem Zeitpunkt null sein. Aber manchmal gibt es ein Phänomen, dass der Median vom Mittelpunkt des Anpassungsmechanismus abweicht und am Mittelpunkt immer noch eine Durchflussausgabe vorhanden ist. Der Grund dafür ist, dass die Position des Controllers verschoben, locker oder beschädigt ist und er neu auf Null gestellt, festgezogen oder ersetzt werden muss. Unzureichende Winkelwartung der Pumpe und Verschleiß des Kippzapfens können ebenfalls dieses Phänomen verursachen.

3. Ausgangsfluss schwankt

Schwankungen des Ausgangsflusses hängen mit vielen Faktoren zusammen. Es kann davon ausgegangen werden, dass die variable Pumpe durch die schlechte Steuerung des variablen Mechanismus verursacht wird, wie z. B. das Eindringen von Fremdkörpern in den variablen Mechanismus und Kratzer, Verschleißspuren, Schrammen usw. auf dem Steuerkolben, was zu einer instabilen Bewegung des Steuerkolben. Eine instabile Bewegung des Steuerkolbens kann durch unzureichende Verstärkerleistung oder beschädigte Teile sowie eine schlechte Dämpferleistung des Steuerkolbens mit Feder verursacht werden. Eine instabile Strömung wird oft von Druckschwankungen begleitet. Solche Ausfälle erfordern im Allgemeinen die Demontage der Hydraulikpumpe, den Austausch beschädigter Teile, die Erhöhung der Dämpfung, die Erhöhung der Federsteifigkeit und des Steuerdrucks.

4. Anormaler Ausgangsdruck

Der Ausgangsdruck der Pumpe wird durch die Last bestimmt und ist ungefähr proportional zum Eingangsdrehmoment. Es gibt zwei Arten von Fehlern bei anormalem Ausgangsdruck.

(1) Der Ausgangsdruck ist zu niedrig

Wenn sich die Pumpe im selbstansaugenden Zustand befindet und die Öleinlassleitung undicht ist oder ein großes Leck im Hydraulikzylinder, Rückschlagventil, Umschaltventil usw. im System vorliegt, steigt der Druck nicht an. Dazu muss das Luftleck gefunden, die Dichtung festgezogen und ersetzt werden, und der Druck kann erhöht werden. Das Überströmventil ist defekt oder der Einstelldruck ist niedrig und der Systemdruck kann nicht ansteigen. Der Druck sollte neu eingestellt oder das Überströmventil repariert werden. Wenn der Zylinderblock der Hydraulikpumpe von der Ventilplatte abweicht und eine große Leckage verursacht, kann der Zylinderblock in schweren Fällen brechen, und die Passfläche muss nachgeschliffen oder die Hydraulikpumpe ausgetauscht werden.

(2) Der Ausgangsdruck ist zu hoch

Wenn die Kreislauflast weiter ansteigt, steigt auch der Druck der Pumpe weiter an, was normal ist. Wenn die Last konstant ist und der Druck der Pumpe den von der Last geforderten Druckwert übersteigt, sollten die hydraulischen Komponenten außer der Pumpe überprüft werden, wie z. B. Wegeventil, Druckventil, Übertragungseinrichtung und Ölrücklaufleitung. Wenn der maximale Druck zu hoch ist, sollte das Entlastungsventil eingestellt werden.

5. Vibrationen und Geräusche

Vibrationen und Geräusche treten gleichzeitig auf. Sie stellen nicht nur eine Gefahr für den Bediener der Maschine dar, sondern belasten auch die Umwelt.

(1) Mechanische Schwingungen und Geräusche

Wenn die Pumpenwelle und die Motorwelle nicht konzentrisch oder tot sind, die Lager und Kupplungen der rotierenden Welle beschädigt sind, das elastische Polster beschädigt ist und die Montageschrauben locker sind, all dies führt zu Geräuschen. Überprüfen Sie bei Pumpen, die mit hoher Geschwindigkeit laufen oder viel Energie übertragen, regelmäßig die Amplitude, Frequenz und das Geräusch jeder Komponente und zeichnen Sie sie auf. Wenn die Rotationsfrequenz der Pumpe gleich der Eigenfrequenz des Druckventils ist, wird eine Resonanz verursacht, und die Rotationsgeschwindigkeit der Pumpe kann geändert werden, um die Resonanz zu beseitigen.

(2) Lärm, der durch den Flüssigkeitsstrom in der Rohrleitung erzeugt wird

Das Öleinlassrohr ist zu dünn, die Durchflusskapazität des Öleinlassölfilters ist zu klein oder verstopft, das Öleinlassrohr saugt Luft, der Ölspalt ist zu hoch, der Ölstand ist zu niedrig, die Ölaufnahme ist unzureichend, und es gibt einen Flüssigkeitsschlag in der Hochdruckleitung usw., werden Geräusche erzeugt. . Daher müssen der Kraftstofftank richtig ausgelegt und der Ölfilter, die Kraftstoffleitung und das Wegeventil richtig ausgewählt werden.

6. Überhitzung der Hydraulikpumpe

Es gibt zwei Gründe für die übermäßige Erwärmung der Hydraulikpumpe. Eine davon ist die durch mechanische Reibung erzeugte Wärme. Da sich die beweglichen Oberflächen in einem Zustand trockener oder halbtrockener Reibung befinden, reiben die beweglichen Teile aneinander, um Wärme zu erzeugen. Die zweite ist die Wärmeerzeugung durch Flüssigkeitsreibung. Das Hochdrucköl leckt durch verschiedene Spalte in die Niederdruckkammer, und eine große Menge an hydraulischer Verlustenergie wird in Wärmeenergie umgewandelt. Daher kann die richtige Auswahl des Abstands zwischen den beweglichen Teilen, des Volumens des Kraftstofftanks und des Kühlers die übermäßige Erwärmung der Pumpe und die übermäßig hohe Öltemperatur verhindern. Darüber hinaus führt die Verstopfung des Ölrücklauffilters zu einem zu hohen Ölrücklaufgegendruck, was auch zu einer zu hohen Öltemperatur und einer Überhitzung des Pumpenkörpers führt.

7. Ölpest

Die Hauptgründe für Ölleckagen der Plungerpumpe sind wie folgt: (1) Die Öldichtung der Hauptwelle ist beschädigt oder die Welle ist defekt oder zerkratzt; (2) Die interne Leckage ist zu groß, wodurch der Druck an der Öldichtung ansteigt und die Öldichtung beschädigt oder ausgewaschen wird; (3) Das Ölablassrohr ist zu dünn und zu lang, was zu Ölleckagen an der Dichtung führt; (4) Die externe Ölleitung der Pumpe ist locker, die Rohrverbindung ist beschädigt, die Dichtung ist gealtert oder gerissen; (5) Die Schraube des variablen Einstellmechanismus ist locker und die Dichtung ist beschädigt; (6) Pumpengehäuse aus Gusseisen Es gibt Blasen oder schlechte Schweißnähte.

1. Der Förderstrom der Hydraulikpumpe ist unzureichend oder fördert kein Öl

(1) Unzureichende Inhalation. Der Grund ist, dass der Widerstand in der Saugleitung zu groß ist oder die Ölnachfüllmenge nicht ausreicht. Da die Pumpendrehzahl zu groß ist, sinkt der Flüssigkeitsstand Hochdruck-Kanalspülpumpe für LKW der Öltank zu niedrig ist, die Öleinlassleitung undicht ist, der Ölfilter verstopft ist usw.

(2) Die Leckage ist zu groß. Der Grund dafür ist, dass das Spiel der Pumpe zu groß und die Dichtung nicht gut ist. Beispielsweise wird die Ölverteilungsplatte durch Metallsplitter, Eisenspäne usw. zerkratzt, und die Endfläche leckt Öl; Die Dichtfläche des Einwegventils im Verstellmechanismus ist nicht gut aufeinander abgestimmt und die Lagerfläche des Pumpenkörpers und der Ölverteilerplatte weisen Blasen oder Schleifspuren auf. Der beschädigte Teil der Pumpe kann identifiziert werden, indem die mit dem Hydrauliköl vermischten Fremdkörper im Pumpenkörper überprüft werden.

(3) Der Neigungswinkel der Taumelscheibe ist zu klein und die Verdrängung der Pumpe ist klein, was ein Einstellen des variablen Kolbens erfordert, um den Neigungswinkel der Taumelscheibe zu erhöhen.

2. Die Entladung ist im Leerlauf nicht Null

Wenn die Neigung der Taumelscheibe der verstellbaren Axialkolbenpumpe null ist, wird dies als neutrale Position bezeichnet, und die Ausgangsströmung der Pumpe sollte zu diesem Zeitpunkt null sein. Aber manchmal gibt es ein Phänomen, dass der Median vom Mittelpunkt des Anpassungsmechanismus abweicht und am Mittelpunkt immer noch eine Durchflussausgabe vorhanden ist. Der Grund dafür ist, dass die Position des Controllers verschoben, locker oder beschädigt ist und er neu auf Null gestellt, festgezogen oder ersetzt werden muss. Unzureichende Winkelwartung der Pumpe und Verschleiß des Kippzapfens können ebenfalls dieses Phänomen verursachen.

3. Ausgangsfluss schwankt

Schwankungen des Ausgangsflusses hängen mit vielen Faktoren zusammen. Es kann davon ausgegangen werden, dass die variable Pumpe durch die schlechte Steuerung des variablen Mechanismus verursacht wird, wie z. B. das Eindringen von Fremdkörpern in den variablen Mechanismus und Kratzer, Verschleißspuren, Schrammen usw. auf dem Steuerkolben, was zu einer instabilen Bewegung des Steuerkolben. Eine instabile Bewegung des Steuerkolbens kann durch unzureichende Verstärkerleistung oder beschädigte Teile sowie eine schlechte Dämpferleistung des Steuerkolbens mit Feder verursacht werden. Eine instabile Strömung wird oft von Druckschwankungen begleitet. Solche Ausfälle erfordern im Allgemeinen die Demontage der Hydraulikpumpe, den Austausch beschädigter Teile, die Erhöhung der Dämpfung, die Erhöhung der Federsteifigkeit und des Steuerdrucks.

4. Anormaler Ausgangsdruck

Der Ausgangsdruck der Pumpe wird durch die Last bestimmt und ist ungefähr proportional zum Eingangsdrehmoment. Es gibt zwei Arten von Fehlern bei anormalem Ausgangsdruck.

(1) Der Ausgangsdruck ist zu niedrig

Wenn sich die Pumpe im selbstansaugenden Zustand befindet und die Öleinlassleitung undicht ist oder ein großes Leck im Hydraulikzylinder, Rückschlagventil, Umschaltventil usw. im System vorliegt, steigt der Druck nicht an. Dazu muss das Luftleck gefunden, die Dichtung festgezogen und ersetzt werden, und der Druck kann erhöht werden. Das Überströmventil ist defekt oder der Einstelldruck ist niedrig und der Systemdruck kann nicht ansteigen. Der Druck sollte neu eingestellt oder das Überströmventil repariert werden. Wenn der Zylinderblock der Hydraulikpumpe von der Ventilplatte abweicht und eine große Leckage verursacht, kann der Zylinderblock in schweren Fällen brechen, und die Passfläche muss nachgeschliffen oder die Hydraulikpumpe ausgetauscht werden.

(2) Der Ausgangsdruck ist zu hoch

Wenn die Kreislauflast weiter ansteigt, steigt auch der Druck der Pumpe weiter an, was normal ist. Wenn die Last konstant ist und der Druck der Pumpe den von der Last geforderten Druckwert übersteigt, sollten die hydraulischen Komponenten außer der Pumpe überprüft werden, wie z. B. Wegeventil, Druckventil, Übertragungseinrichtung und Ölrücklaufleitung. Wenn der maximale Druck zu hoch ist, sollte das Entlastungsventil eingestellt werden.

5. Vibrationen und Geräusche

Vibrationen und Geräusche treten gleichzeitig auf. Sie stellen nicht nur eine Gefahr für den Bediener der Maschine dar, sondern belasten auch die Umwelt.

(1) Mechanische Schwingungen und Geräusche

Wenn die Pumpenwelle und die Motorwelle nicht konzentrisch oder tot sind, die Lager und Kupplungen der rotierenden Welle beschädigt sind, das elastische Polster beschädigt ist und die Montageschrauben locker sind, all dies führt zu Geräuschen. Überprüfen Sie bei Pumpen, die mit hoher Geschwindigkeit laufen oder viel Energie übertragen, regelmäßig die Amplitude, Frequenz und das Geräusch jeder Komponente und zeichnen Sie sie auf. Wenn die Rotationsfrequenz der Pumpe gleich der Eigenfrequenz des Druckventils ist, wird eine Resonanz verursacht, und die Rotationsgeschwindigkeit der Pumpe kann geändert werden, um die Resonanz zu beseitigen.

(2) Lärm, der durch den Flüssigkeitsstrom in der Rohrleitung erzeugt wird

Das Öleinlassrohr ist zu dünn, die Durchflusskapazität des Öleinlassölfilters ist zu klein oder verstopft, das Öleinlassrohr saugt Luft, der Ölspalt ist zu hoch, der Ölstand ist zu niedrig, die Ölaufnahme ist unzureichend, und es gibt einen Flüssigkeitsschlag in der Hochdruckleitung usw., werden Geräusche erzeugt. . Daher müssen der Kraftstofftank richtig ausgelegt und der Ölfilter, die Kraftstoffleitung und das Wegeventil richtig ausgewählt werden.

6. Überhitzung der Hydraulikpumpe

Es gibt zwei Gründe für die übermäßige Erwärmung der Hydraulikpumpe. Eine davon ist die durch mechanische Reibung erzeugte Wärme. Da sich die beweglichen Oberflächen in einem Zustand trockener oder halbtrockener Reibung befinden, reiben die beweglichen Teile aneinander, um Wärme zu erzeugen. Die zweite ist die Wärmeerzeugung durch Flüssigkeitsreibung. Das Hochdrucköl leckt durch verschiedene Spalte in die Niederdruckkammer, und eine große Menge an hydraulischer Verlustenergie wird in Wärmeenergie umgewandelt. Daher kann die richtige Auswahl des Abstands zwischen den beweglichen Teilen, des Volumens des Kraftstofftanks und des Kühlers die übermäßige Erwärmung der Pumpe und die übermäßig hohe Öltemperatur verhindern. Darüber hinaus führt die Verstopfung des Ölrücklauffilters zu einem zu hohen Ölrücklaufgegendruck, was auch zu einer zu hohen Öltemperatur und einer Überhitzung des Pumpenkörpers führt.

7. Ölpest

Die Hauptgründe für Ölleckagen der Plungerpumpe sind wie folgt: (1) Die Öldichtung der Hauptwelle ist beschädigt oder die Welle ist defekt oder zerkratzt; (2) Die interne Leckage ist zu groß, wodurch der Druck an der Öldichtung ansteigt und die Öldichtung beschädigt oder ausgewaschen wird; (3) Das Ölablassrohr ist zu dünn und zu lang, was zu Ölleckagen an der Dichtung führt; (4) Die externe Ölleitung der Pumpe ist locker, die Rohrverbindung ist beschädigt, die Dichtung ist gealtert oder gerissen; (5) Die Schraube des variablen Einstellmechanismus ist locker und die Dichtung ist beschädigt; (6) Pumpengehäuse aus Gusseisen Es gibt Blasen oder schlechte Schweißnähte.

Verwandte Produkte

-

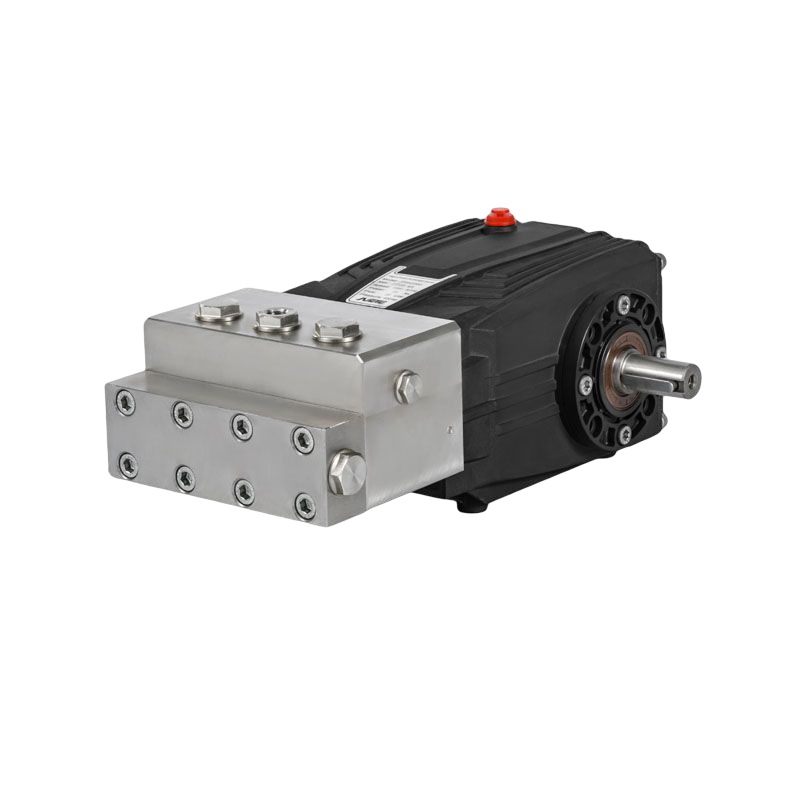

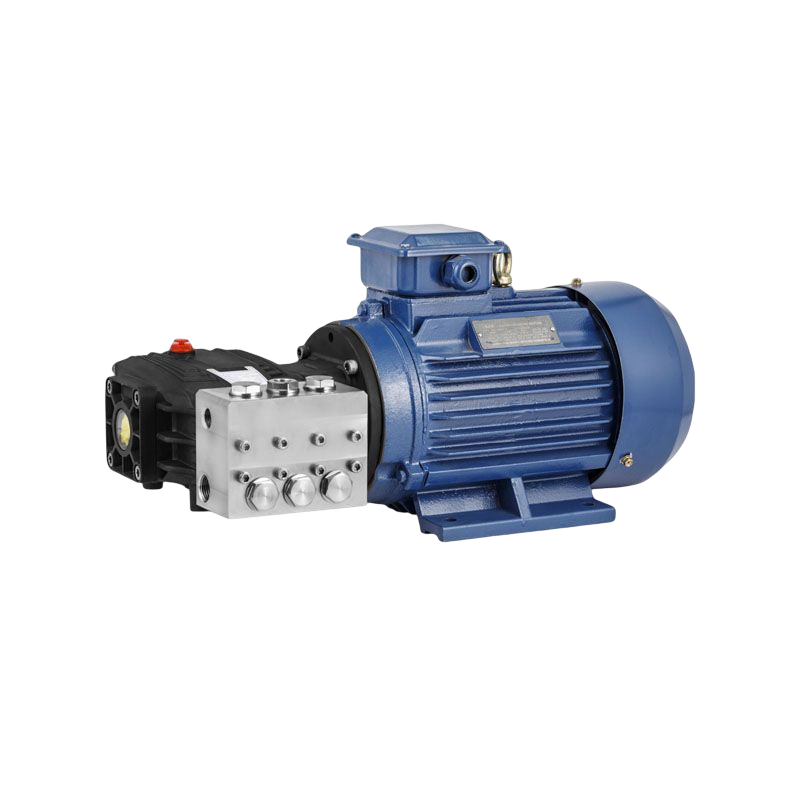

Hochdruck-Triplex-Kolbenpumpe 100bar JPB-N0510

Hochdruck-Triplex-Kolbenpumpe 100bar JPB-N0510 -

Hochdruck-Triplex-Plungerpumpen 180bar JPB-N0818

Hochdruck-Triplex-Plungerpumpen 180bar JPB-N0818 -

200 bar Keramik-Hochdruckpumpe Kolbenpumpe JPB-N1120

200 bar Keramik-Hochdruckpumpe Kolbenpumpe JPB-N1120 -

Hochdruck-Triplex-Kolbenpumpe 2900psi Hubkolbenpumpe JPB-N1320

Hochdruck-Triplex-Kolbenpumpe 2900psi Hubkolbenpumpe JPB-N1320 -

Autowaschanlage Langlebige Hochdruck-Triplex-Kolbenpumpe 15 LPM JPB-N1520

Autowaschanlage Langlebige Hochdruck-Triplex-Kolbenpumpe 15 LPM JPB-N1520 -

1450 psi Hochdruck-Keramikkolbenpumpe JPB-N1910

1450 psi Hochdruck-Keramikkolbenpumpe JPB-N1910 -

5Lpm 100Bar Hochdruck-Triplex-Pumpe für Wasserwäscher Kanalspülpumpe JPB-C0510

5Lpm 100Bar Hochdruck-Triplex-Pumpe für Wasserwäscher Kanalspülpumpe JPB-C0510 -

180bar Hochdruck-Wasserstrahlpumpe JPB-C0818

180bar Hochdruck-Wasserstrahlpumpe JPB-C0818 -

200 bar Positionspumpen Hochdruckreinigerpumpen JPB-C1120

200 bar Positionspumpen Hochdruckreinigerpumpen JPB-C1120 -

Industrielle Triplex-Plunger-Kolbenpumpe Dydro-Jet-Reinigungspumpe JPB-C1320

Industrielle Triplex-Plunger-Kolbenpumpe Dydro-Jet-Reinigungspumpe JPB-C1320

-2(1).png)